Společnost DIF z Bohumína úspěšná ve ŠKODA AUTO a. s. Obliba vozů Škoda stále roste. Zvyšují se kapacity díky automatizaci a robotizaci. Výrobní linky se nesmí zastavit. Každý prostoj znamená velkou ekonomickou ztrátu. Takže úkol byl jasný – najít odpovídající techniku, jež bude předvídat možnou poruchu.

„Lakovna je jednou z nejdůležitějších částí automobilky,“ začínám rozhovor s Ing. Markem Melčákem, koordinátorem údržby lakovny ve ŠKODA AUTO, a. s. „Je nejdůležitější,“ opravuje mne se smíchem a dodává: „to neříkám proto, že jsme se tady sešli, ale myslím to naprosto vážně, protože je to nejužší místo výroby. Jen to, co se nalakuje, se taky může vyrobit. Od roku 1996 zvyšujeme kapacitu pouze nasazením nové techniky. Místo stříkačů přišly roboty, máme jich už 184. A pečlivě hlídáme dopravníky s jednotlivými částmi karosérie. Zastavení linky by způsobilo velkou ekonomickou ztrátu.“

„Lakovna je jednou z nejdůležitějších částí automobilky,“ začínám rozhovor s Ing. Markem Melčákem, koordinátorem údržby lakovny ve ŠKODA AUTO, a. s. „Je nejdůležitější,“ opravuje mne se smíchem a dodává: „to neříkám proto, že jsme se tady sešli, ale myslím to naprosto vážně, protože je to nejužší místo výroby. Jen to, co se nalakuje, se taky může vyrobit. Od roku 1996 zvyšujeme kapacitu pouze nasazením nové techniky. Místo stříkačů přišly roboty, máme jich už 184. A pečlivě hlídáme dopravníky s jednotlivými částmi karosérie. Zastavení linky by způsobilo velkou ekonomickou ztrátu.“

Složité zadání

Linka předúprav (VBH) v lakovně je dlouhá celkem 250 metrů a rychlostí 11 m/s z ní vyjede každých 37 sekund jedna karosérie, 24 hodin denně. Aby se nezastavila, je třeba si především hlídat citlivá místa pendlového dopravníku, a to jsou oběžná řetězová kola. A jejich diagnostika není jednoduchá. Proto celý projekt začal v roce 2016 právě diagnostikou linky VBH. Z výběrového řízení vyšla vítězně společnost dif z Bohumína, která se na trhu úspěšně prezentuje od roku 1990. Hlavními obory její činnosti jsou provozní optická a montážní měření a vibrační diagnostika strojů. Na základě zadání odborníků z lakovny vypracoval dif řešení, jehož těžiště spočívá v monitorování ložisek dopravníků.

„Nebylo to jednoduché zadání,“ vzpomíná na začátek projektu Ing. Radim Falc, jednatel firmy dif, s. r. o., „protože nízkootáčkové kolo je obtížné diagnostikovat. Tady trvá jedna otáčka 23 sekund. Realizace takto rozsáhlého projektu by nebyla možná bez neformální spolupráce techniků údržby. Cenné informace předali pánové Havelka, Paločko, Medviď. Přinesli podrobnou znalost technologie a míst se zvýšenou poruchovostí. Ta byla potřeba diagnostikovat jako první. Po hodinách společných diskusí jsme vypracovali koncepci a přizvali jsme ke spolupráci ještě odborníky ze společnosti B&R, s níž jsme se už před několika lety úspěšně podíleli na vibrační diagnostice důlních ventilátorů a těžních strojů. Ve Škodovce jsme využili jejich otevřený distribuovaný systém B&R APROL pro řízení technologických procesů s předpřipravenými řešeními. Výsledkem bylo nasazení on -line vibrační diagnostiky lakovny pomocí APROL ConMon, což znamená condition monitoring.“ V první části projektu, realizovaném v roce 2016, obsahovaly linky dopravníků celkem 366 snímačů vibrací – akcelerometrů, z nichž každý snímá 16 vibračních parametrů. Data se přenášejí do řídicího PC „po drátech“ za použití protokolu B&R Powerlink. V náročném prostředí lakovny se tak zamezí rušení. Kabeláž měla úctyhodnou délku 5 km. Získané informace se ukládají a vyhodnocují v průmyslovém PC v místnosti mistrů. „Při měření se vychází z poznatku, že při začínajícím poškození ložiska narůstá energie vibrací ve vyšších frekvencích,“ vysvětluje Radim Falc. „Tato metoda je citlivá také na poruchy mazání nebo zadírání komponent.“

Na první úspěch navazuje další

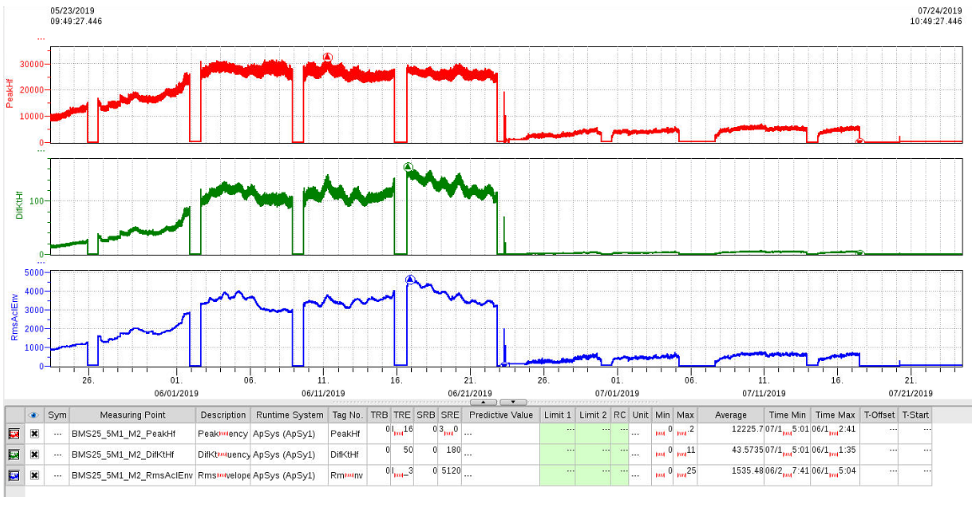

Projekt diagnostiky byl úspěšný, a proto touto první instalací neskončil. „V roce 2017 jsme pokračovali diagnostikou důležitých technologických ventilátorů. Pro představu – jednalo se o 220 kusů. O rok později následovala diagnostika výtahů. Právě v těchto dnech dokončujeme instalaci na prvních čerpadlech. Můžu říci, že rozsah instalace nyní dosáhl úctyhodné velikosti – 1668 senzorů,“ říká Ing. Radim Falc a pokračuje: „Důležitou stránkou projektu je zpracování naměřených dat. To se provádí v prostředí programu B&R Aprol. S postupem doby se lépe a lépe učíme s diagnostickými daty pracovat. Například jsme zpřesnili nastavení mezí, kdy je vyhlašován poplachový stav. Díky tomu se snížil počet předčasně vyhlášených poplachů, což má samozřejmě ekonomické dopady. Podstatné je, že jsme schopni vyhodnotit všechna diagnostická data na všech strojích v reálném čase, každých 0,5 sec.!“

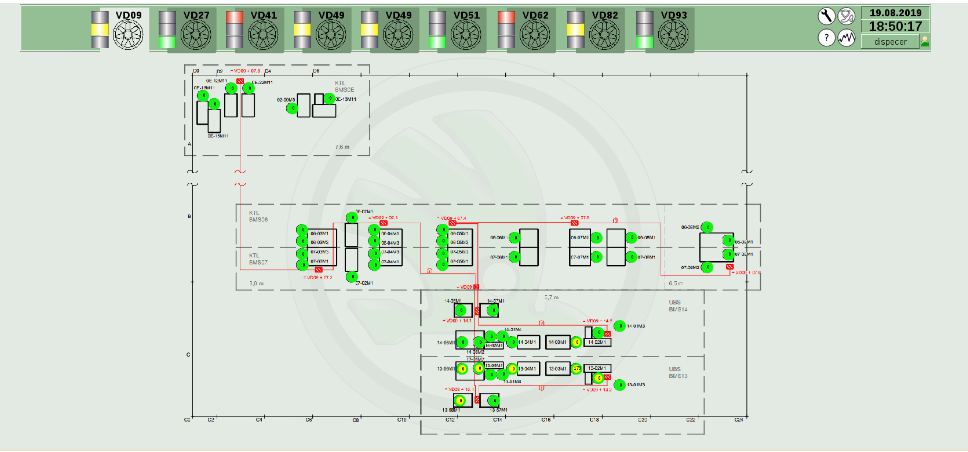

Dispečerská obrazovka diagnostického systému

Co uživatel oceňuje

Vývojáři společnost DIF se snaží, aby data byla zobrazena pro uživatele přívětivě a přehledně. Kde je to možné, používají jednoduchou informaci o stavu zařízení – tříbarevný maják. Ten je výhodný pro dispečery a řídicí pracovníky. Pokud má technik potřebu zobrazit si další informace, hodnoty, trendy a frekvenční spektra, jsou pochopitelně k dispozici. Taková řešení zákazníci samozřejmě kvitují s povděkem. Současný rozvoj techniky umožňuje automatizovat i vyhodnocení dat. Není proto divu, že vývojáři společnost DIF směřují k expertnímu systému. Ten zjednoduší a hlavně zrychlí vlastní diagnostiku. „Rozum“ – vlastní algoritmy vyhodnocení – se vloží do programu jen jednou. Aktuální stav zařízení se pak vyhodnotí automaticky. I u takové autonomní analýzy je ovšem zapotřebí potvrzení správnosti technikem – verifikace. Sníží se nebezpečí vadné diagnózy.

A v čem spočíval přínos B&R v tomto systému Condition monitoring?

„V technickém řešení – návrh hardware a předpřipravené softwarové řešení pro samotnou on -line diagnostiku. Naši programátoři následně upravili programy celé diagnostiky, nicméně know how je firmy DIF. Výhodou byl fakt, že se nemusela budovat přenosová síť mezi vyhodnocovacím automation PC a měřícími ostrůvky na lakovacích linkách, ale mohli jsme využít stá- vající síť lakovny,“ říká Radim Křístek z ostravské pobočky společnosti B&R, který se na projektu rovněž podílel. „Předností naší koncepce je možnost systém modulárně rozšiřovat. Dá se začít například s 10 měřícími body v pilotním projektu, vyhodnotit jej a potom jej rozšířit třeba na několik set senzorů,“ dodává Ing. Václav Pravda, vedoucí pražské pobočky společnosti B&R.

Trendy měřených vibrací na ložisku před a po výměně motoru

Jaké jsou výsledky programu diagnostiky?

„Jsme velmi spokojeni. Díky tomuto projektu se lakovna vinou poruchy oběžných kol nezastavila, zabránilo se tak velkým ekonomickým ztrátám. Myslím, že se investice už zaplatila, protože naše kapacita se enormně zvyšuje. Dosud jsme vyráběli denně 2 180 karoserií a od začátku roku 2019 jsme dokonce zvýšili výrobu na 2 200 vozů každý den,“ uzavírá naše setkání Ing. Marek Melčák, koordinátor údržby lakovny ve ŠKODA AUTO, a. s.

www.dif.cz